Ta strona korzysta z ciasteczek, aby zapewnić Ci najlepszą możliwą obsługę. Informacje o ciasteczkach są przechowywane w przeglądarce i wykonują funkcje takie jak rozpoznawanie Cię po powrocie na naszą stronę internetową i pomaganie naszemu zespołowi w zrozumieniu, które sekcje witryny są dla Ciebie najbardziej interesujące i przydatne.

Klient

Międzynarodowa firma farmaceutyczna, działająca w ponad 100 krajach, specjalizująca się w produkcji leków w opakowaniach jednostkowych. Zakład objęty projektem znajduje się w Europie i podlega surowym regulacjom branży farmaceutycznej.

Wyzwanie

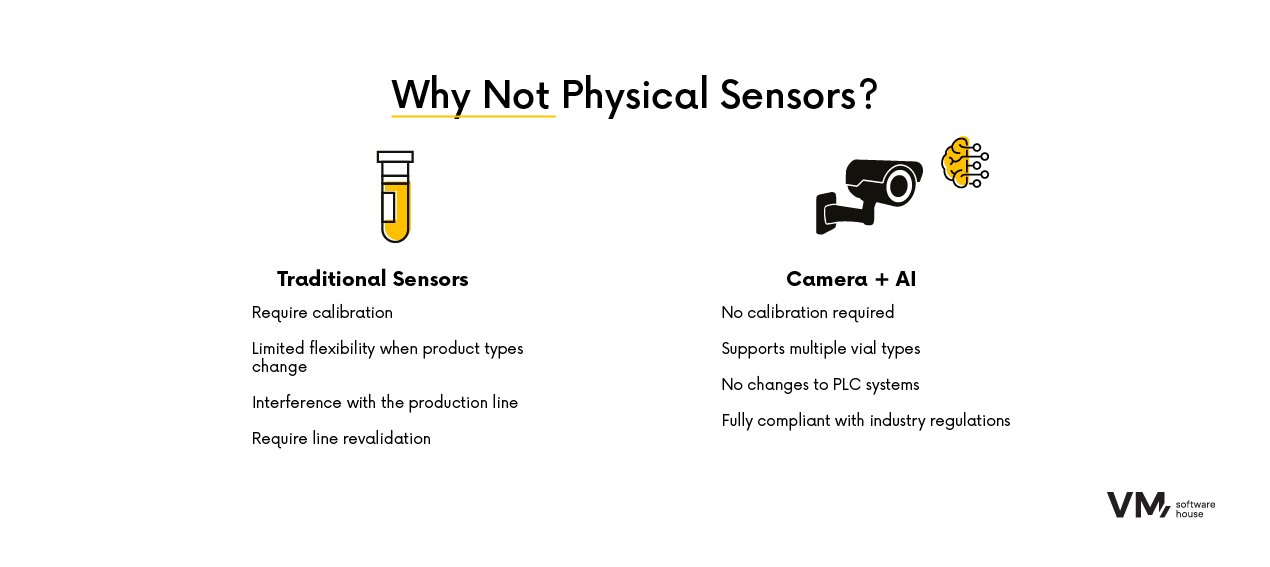

Zakład produkcyjny zmagał się z częstymi przestojami na linii pakującej, wywoływanymi przez przewracające się fiolki na taśmie transportowej. Problem dotyczył aż 7 różnych typów fiolek – zarówno szklanych, jak i plastikowych, o pojemności od 7 do 100 ml. Różnorodność produktów wykluczała zastosowanie tradycyjnych czujników fizycznych, które wymagałyby czasochłonnej kalibracji i były podatne na błędy.

Dodatkowym wyzwaniem były ograniczenia regulacyjne – każda zmiana w konstrukcji maszyny lub oprogramowaniu PLC wymagałaby ponownej walidacji całej linii, co w środowisku farmaceutycznym oznacza wielotygodniowe opóźnienia i wysokie koszty.

Celem było wdrożenie rozwiązania, które:

- Wykryje przewrócone fiolki w czasie rzeczywistym

- Nie będzie ingerować w konstrukcję maszyn

- Będzie odporne na zmienne warunki środowiskowe

- Umożliwi szybkie wdrożenie i łatwe skalowanie

Rozwiązanie

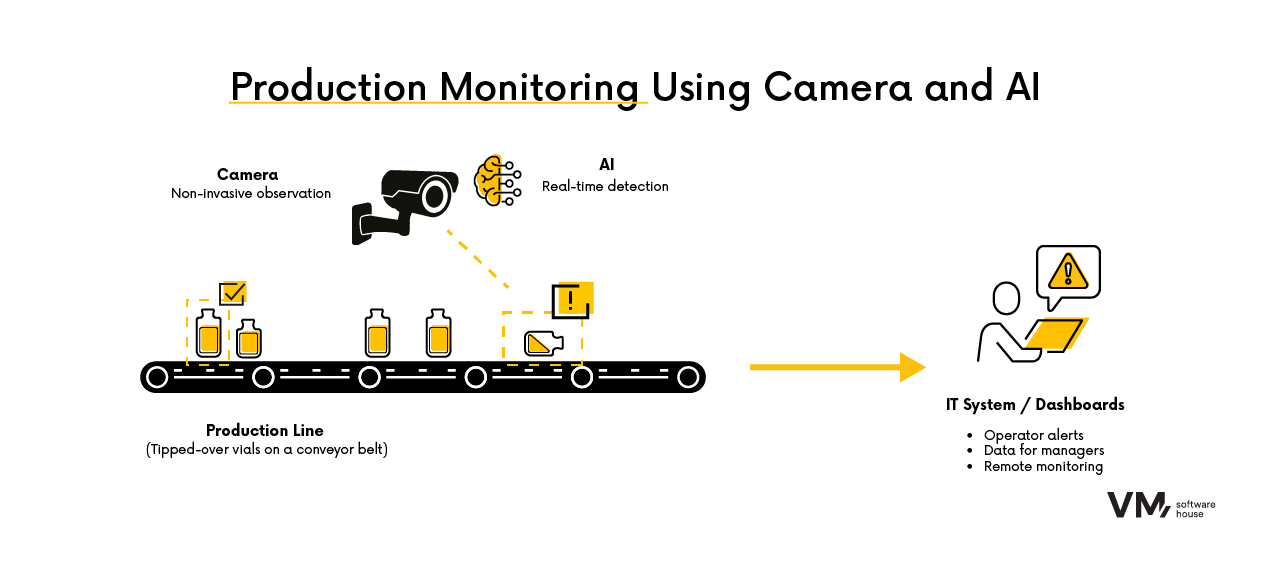

Postawiono na koncepcję kamery jako sensora – nieinwazyjne monitorowanie produkcji przy użyciu jednej kamery i zaawansowanego oprogramowania opartego na AI i uczeniu maszynowym. Proces wdrożenia przebiegał w kilku etapach:

- Dobór komponentów – dobrano odpowiednią kamerę, obiektyw, jednostkę obliczeniową, urządzenie sygnalizacyjne oraz obudowę, z uwzględnieniem warunków środowiskowych panujących na linii.

- Instalacja sprzętu – kamera została zamontowana w sposób nieingerujący w konstrukcję linii ani jej elementy sterujące.

- Zbieranie danych treningowych – przez określony czas system rejestrował dane wizualne z procesu produkcyjnego, tworząc bazę do trenowania modelu AI.

- Trenowanie sieci neuronowej – dane zostały oczyszczone i przygotowane, po czym wykorzystane do stworzenia modelu wykrywającego przewrócone fiolki i zliczającego prawidłowo przetworzone jednostki.

- Testy i kalibracja – system był testowany na zbiorze walidacyjnym oraz w trakcie rzeczywistej produkcji, weryfikując skuteczność w warunkach operacyjnych.

- Obsługa przypadków brzegowych – system został wzbogacony o dodatkowe algorytmy radzące sobie z trudnymi warunkami (np. odbicia światła, nietypowe ułożenie opakowań).

- Uruchomienie produkcyjne – rozwiązanie zostało w pełni wdrożone, z możliwością zdalnego monitorowania i aktualizacji.

Wszystkie dane z systemu trafiały na dedykowane dashboardy, umożliwiając menedżerom bieżącą kontrolę wydajności i szybkie reagowanie na potencjalne problemy.

Rezultaty

- Redukcja przestojów – operatorzy otrzymują sygnał natychmiast po wykryciu problemu

- Szybka implementacja – cały proces od instalacji do uruchomienia zajął zaledwie 3 miesiące

- 99,89% skuteczności detekcji przewróconych fiolek

- Brak konieczności rewalidacji linii – rozwiązanie w pełni nieinwazyjne, zgodne z regulacjami branżowymi

- Skalowalność – możliwe wdrożenie na innych liniach i produktach bez zmiany sprzętu

- Niskie koszty utrzymania – brak potrzeby kalibracji, odporność na zmienne warunki

- Zdalne aktualizacje i monitoring – rozwój systemu bez przerywania produkcji

Jak jedno wdrożenie Augmented Reality pozwoliło uniknąć kosztów międzynarodowego zespołu

Design, Development, DevOps czy Cloud – jakiego zespołu potrzebujesz, aby przyspieszyć pracę nad swoimi projektami?

Porozmawiaj o swoich potrzebach z naszymi specjalistami.