Ta strona korzysta z ciasteczek, aby zapewnić Ci najlepszą możliwą obsługę. Informacje o ciasteczkach są przechowywane w przeglądarce i wykonują funkcje takie jak rozpoznawanie Cię po powrocie na naszą stronę internetową i pomaganie naszemu zespołowi w zrozumieniu, które sekcje witryny są dla Ciebie najbardziej interesujące i przydatne.

Klient

Wiodący producent metalowych komponentów z Ameryki Północnej. Firma korzystała z dwóch typów maszyn: zaawansowanej, lecz kosztownej energetycznie oraz starszej – tańszej w utrzymaniu, ale wymagającej ręcznej obsługi.

Wyzwanie

W jednej z fabryk w Toronto każdego dnia wycinano setki metalowych elementów – od prostych figur po złożone kształty. Produkcja opierała się na dwóch maszynach:

- Nowoczesnej – w pełni zautomatyzowanej, ale drogiej w eksploatacji

- Starszej – tańszej w użyciu, jednak wymagającej ręcznego ustawiania parametrów przy każdej zmianie projektu

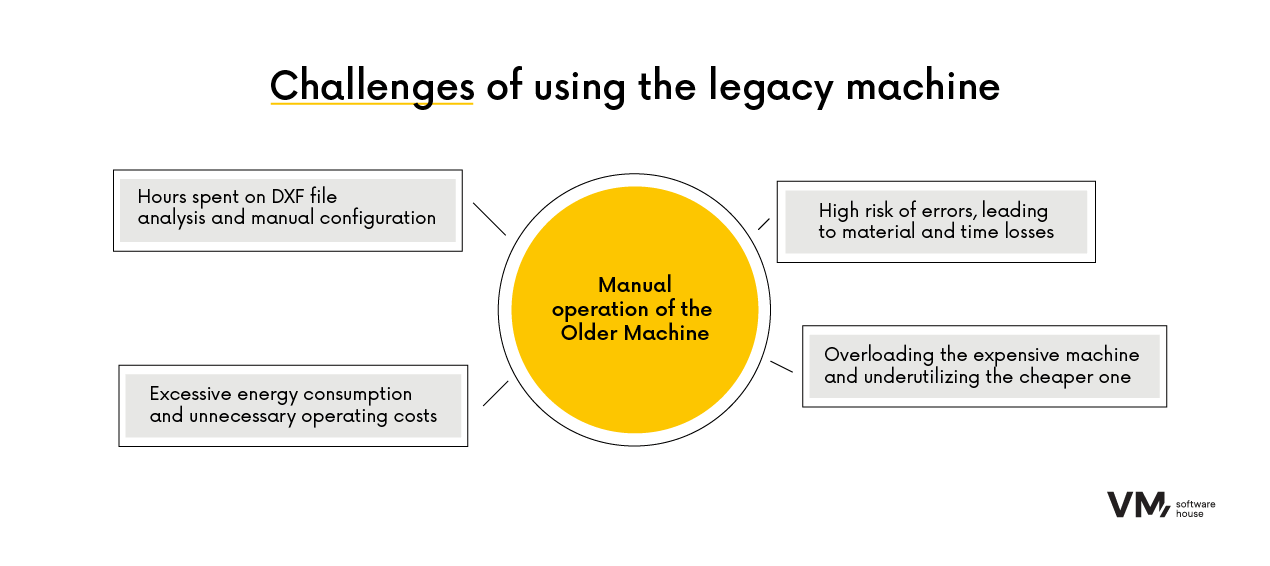

Z perspektywy kosztów, korzystanie ze starszej maszyny było znacznie bardziej opłacalne (koszt produkcji jednej części był o połowę niższy). Jednak jej obsługa wiązała się z wieloma wyzwaniami:

- Godziny poświęcane na analizę plików DXF i manualną konfigurację ustawień

- Wysokie ryzyko błędów, które prowadziły do strat materiałowych i czasowych

- Przeciążanie droższej maszyny i niedostateczne wykorzystanie potencjału tańszej

- Zbyt wysokie zużycie energii i niepotrzebne koszty operacyjne

Przez 4 lata firma bezskutecznie próbowała zoptymalizować proces przypisywania zleceń do maszyn. Aby realnie obniżyć koszty, firma potrzebowała rozwiązania, które zautomatyzuje ten proces – tak, by tańsza maszyna mogła pracować z taką samą precyzją i szybkością, jak jej nowoczesny odpowiednik.

Rozwiązanie

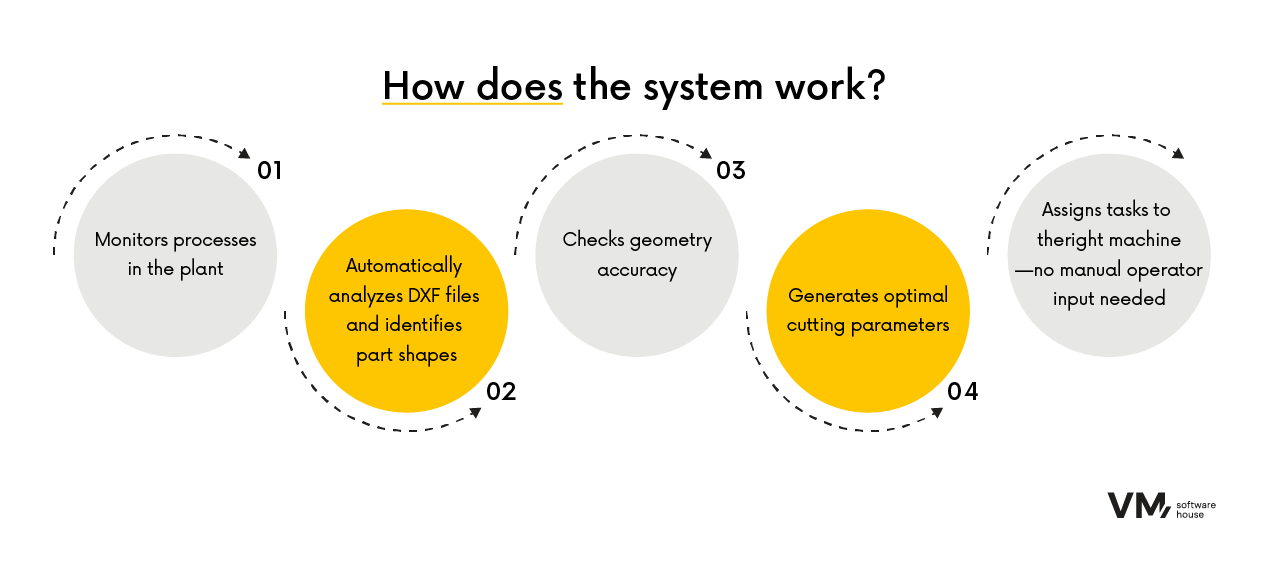

Zaprojektowaliśmy system oparty na machine learning do rozpoznawania kształtów z regułowym algorytmem przypisywania zadań do maszyn.

Jak działa system?

- Obserwuje procesy w zakładzie

- Automatycznie analizuje pliki DXF i identyfikuje kształt elementu

- Sprawdza poprawność geometrii

- Generuje optymalne parametry cięcia

- Samodzielnie przydziela zadanie do odpowiedniej maszyny – bez ręcznej ingerencji operatora

Na początek stworzyliśmy MVP działające na 500 przykładowych plikach. Docelowo system obejmie nawet 35 000 wariantów. Ale najważniejsze? System działa na starszej maszynie. Tej, której koszt wycięcia jednej części to 0,5 centa – w porównaniu do 1 centa na nowoczesnym sprzęcie.

Efekt

Dzięki automatyzacji udało się przenieść znaczną część produkcji na tańsze urządzenie – bez ryzyka błędów i bez potrzeby stałej obecności doświadczonych operatorów.

Proces produkcji stał się:

- Znacznie szybszy

- Mniej podatny na pomyłki i straty materiałowe

- Efektywniejszy kosztowo

- Bardziej przyjazny środowisku

- Łatwiejszy w zarządzaniu

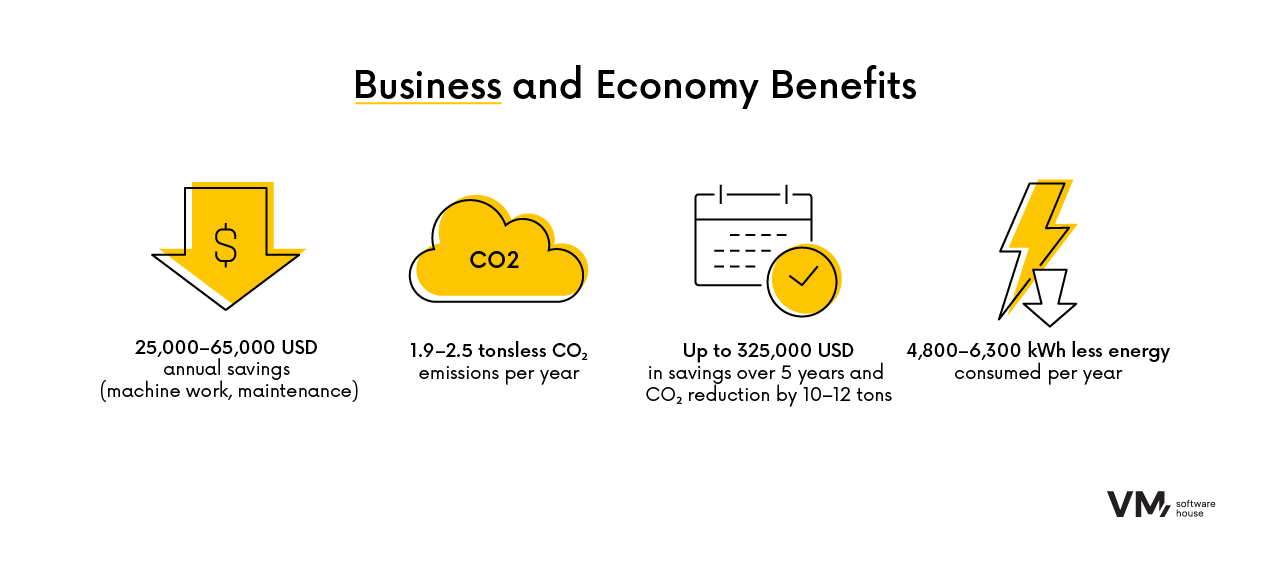

Dzięki optymalizacji pracy maszyn i lepszemu wykorzystaniu zasobów klient uzyskał wymierne korzyści:

- 25 000–65 000 USD oszczędności rocznie (praca maszyn, serwis)

- 4 800–6 300 kWh mniej zużytej energii rocznie

- 1,9–2,5 tony mniej emisji CO₂ rocznie

- Potencjalnie do 325 000 USD oszczędności w ciągu 5 lat i redukcja emisji CO₂ o 10–12 ton

Model współpracy

Analiza danych i procesów

Zmapowaliśmy cały proces – od pliku DXF do ustawień maszyny. Zbadaliśmy, gdzie dokładnie powstają straty i jak można je zautomatyzować.

Model startowy z dużym potencjałem

Na początku model rozpoznawał 500 kształtów. Tyle wystarczyło, by pokazać, że działa. W kolejnych etapach system ma objąć całą bazę – nawet 35 tysięcy unikalnych plików.

Integracja bez wymiany sprzętu

System dopasowaliśmy do istniejącej, starszej maszyny – bez potrzeby zakupu nowego parku maszynowego.

Testy w warunkach produkcyjnych

System został przetestowany bezpośrednio na linii produkcyjnej – z użyciem rzeczywistych plików i w realnym rytmie pracy zakładu.

Dokumentacja i rozwój

Klient otrzymał kompletną dokumentację oraz przestrzeń do dalszego skalowania modelu we własnym zakresie.

Technologie

Help Desk dla fabryki – inteligentne wsparcie utrzymania ruchu oparte na AI i wiedzy z hali produkcyjnej

Design, Development, DevOps czy Cloud – jakiego zespołu potrzebujesz, aby przyspieszyć pracę nad swoimi projektami?

Porozmawiaj o swoich potrzebach z naszymi specjalistami.