Ta strona korzysta z ciasteczek, aby zapewnić Ci najlepszą możliwą obsługę. Informacje o ciasteczkach są przechowywane w przeglądarce i wykonują funkcje takie jak rozpoznawanie Cię po powrocie na naszą stronę internetową i pomaganie naszemu zespołowi w zrozumieniu, które sekcje witryny są dla Ciebie najbardziej interesujące i przydatne.

Klient

Klientem jest globalna grupa technologiczna z wieloletnim doświadczeniem w projektowaniu rozwiązań dla przemysłu i laboratoriów. Firma specjalizuje się m.in w technologiach do transportu cieczy, takich jak pompy i systemy dozujące, które znajdują zastosowanie w branży chemicznej, farmaceutycznej, spożywczej, a także w sektorze gospodarki wodno-ściekowej i ochrony środowiska.

Wyzwanie

W jednym z projektów rozwojowych firma pracowała nad usprawnieniem procesu analizy sygnałów z urządzenia mierzącego zawartość azotu w próbkach materiałów stałych. Kluczowym problemem był etap detekcji pików — czyli momentów sygnału odpowiadających na przykład obecności azotu w badanej próbce.

Dotychczasowy proces wymagał ręcznej konfiguracji wielu parametrów detekcji, takich jak:

- próg wysokości piku,

- minimalna szerokość,

- odległość między pikami,

- poziom czułości na szum,

- graniczne wartości linii bazowej.

To podejście generowało szereg problemów:

- wysoki próg wejścia – tylko doświadczeni operatorzy potrafili poprawnie ustawić wszystkie parametry,

- brak powtarzalności – wyniki analizy zależały od konfiguracji i doświadczenia konkretnego użytkownika,

- wydłużony czas analizy – ręczne strojenie wymagało nawet kilku minut na sygnał,

- podatność na błędy – niewielka zmiana parametru potrafiła drastycznie zmienić interpretację wyniku,

- brak skalowalności – trudność w utrzymaniu spójności pomiarów na wielu urządzeniach i w różnych lokalizacjach.

Celem PoC (Proof of Concept) było opracowanie algorytmu, który działa automatycznie, bez potrzeby dostrajania przez użytkownika, i który można uruchomić bezpośrednio na urządzeniach edge klienta (np. Raspberry Pi), zachowując przy tym wysoką precyzję i stabilność działania.

Rozwiązanie

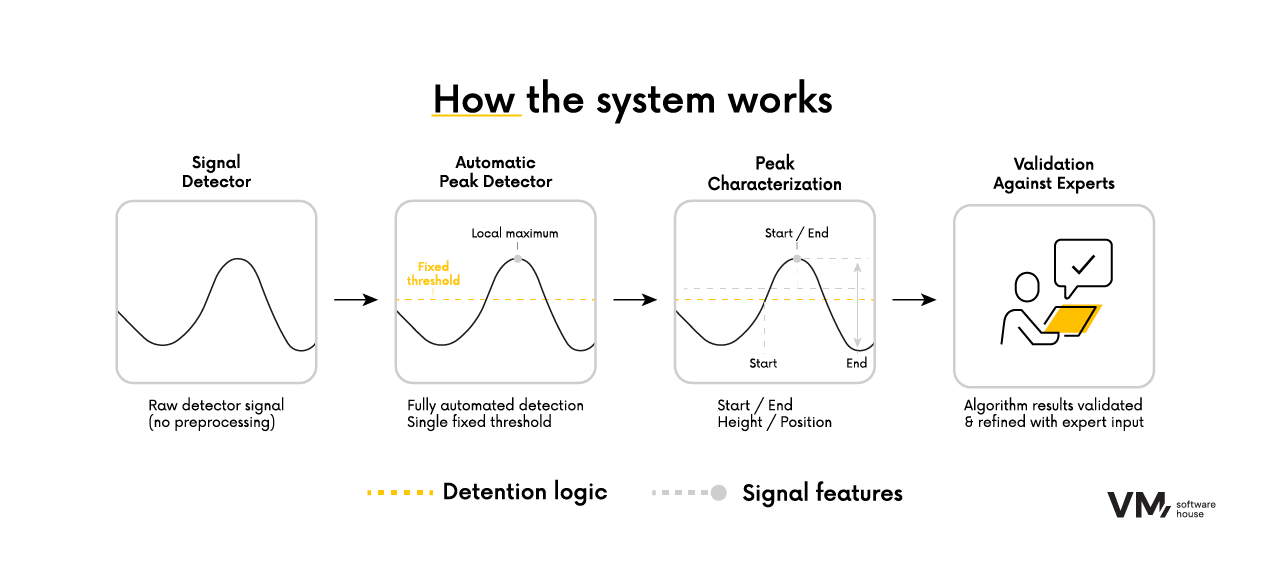

Zespół projektowy zaprojektował kompletny algorytm detekcji pików, oparty na logice analizy sygnałów, zoptymalizowany do działania na urządzeniach z ograniczonymi zasobami obliczeniowymi.

Dane i metodologia

Projekt wykorzystał dane pochodzące z detektorów chemicznych klienta, zebrane podczas analizy zawartości azotu. Dane obejmowały:

- surowe sygnały (ze szumem i dryfem linii bazowej),

- odszumione sygnały wstępnie przygotowane przez zespół klienta,

- ręcznie oznaczone dane referencyjne, zawierające indeksy początku i końca każdego piku oraz powierzchnię pod krzywą.

Dane były dostarczane w trzech etapach, co umożliwiło szybszy rozwój i walidację:

- zestaw nieoznaczony – do wizualnej analizy i zrozumienia dynamiki sygnału,

- mały zestaw oznaczony – do testowania pierwszych reguł detekcji,

- pełny zestaw oznaczony – do finalnej walidacji algorytmu.

Dzięki tej organizacji danych, możliwe było przeprowadzanie iteracji rozwojowych co kilka dni, z bieżącą walidacją wyników przez ekspertów klienta.

Podejście techniczne

- Algorytm działa na surowych danych, bez wstępnego przetwarzania – celowo pominięto filtrowanie, korekcję linii bazowej i normalizację.

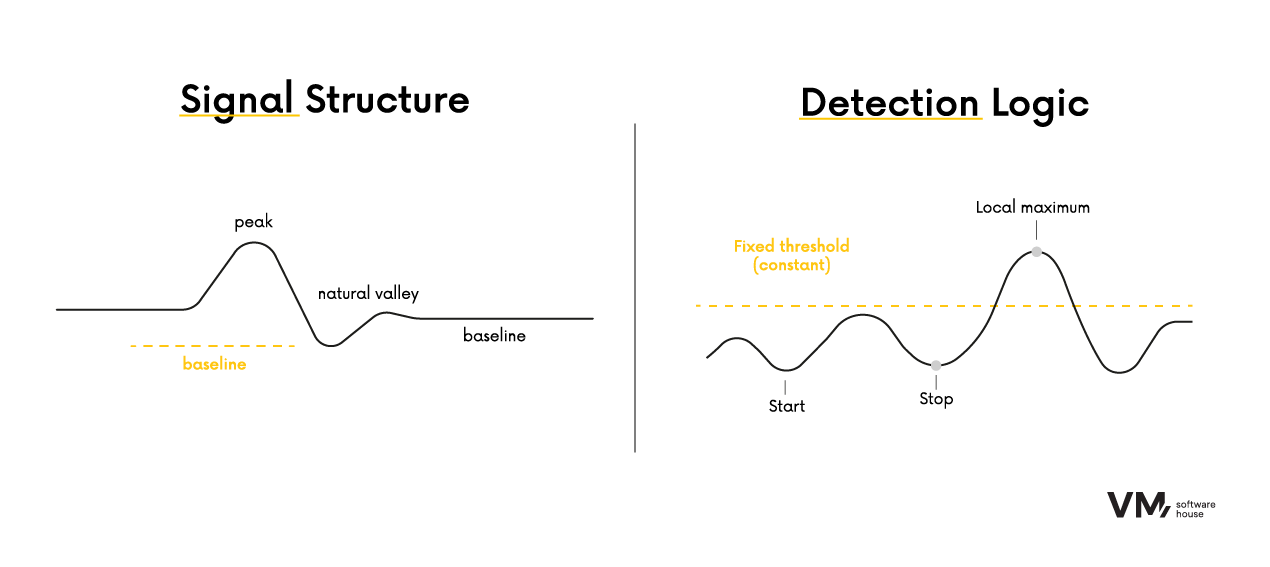

- Detekcja lokalnych maksimów – piki są wykrywane jako punkty wyższe od sąsiadów; w przypadku płaskiego szczytu wybierany jest środkowy punkt.

- Stały próg detekcji – zastosowano jedną wartość (np. 0) dla wszystkich przypadków, co uprościło logikę i zwiększyło powtarzalność.

- Prominence (wyrazistość piku) – obliczana jako różnica między wysokością piku a najwyższą z podstaw (lewa/prawa), co pozwala na precyzyjne wyznaczenie granic.

- Dwa tryby wyznaczania granic – wersja klasyczna (wspólna linia bazowa) oraz „side-aware” (osobna lewa/prawa linia bazowa), co zwiększa precyzję w trudniejszych przypadkach.

- Minimalne wymagania sprzętowe – wszystkie obliczenia wykonują się w czasie krótszym niż 60 sekund na sygnał na urządzeniu Raspberry Pi.

Rezultaty

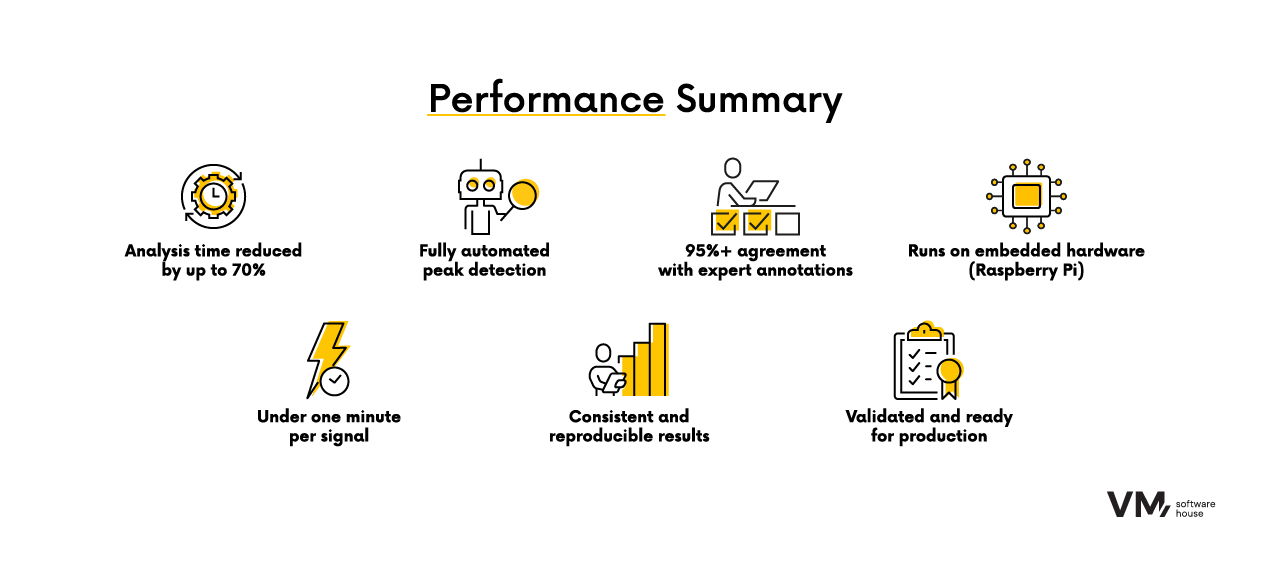

- Uproszczenie obsługi urządzeń – dzięki pełnej automatyzacji algorytmu możliwe stało się korzystanie z systemu również przez użytkowników bez zaawansowanej wiedzy z zakresu fizyki czy analityki chemicznej. Tym samym rozwiązanie zwiększa dostępność urządzeń dla szerszej grupy odbiorców, w tym także w krajach o niższym poziomie uprzemysłowienia lub mniejszych zasobach kadrowych.

- Rozszerzenie potencjalnych rynków zbytu – dzięki zmniejszeniu bariery kompetencyjnej, urządzenia klienta mogą być z powodzeniem wdrażane w nowych segmentach i geografiach, co otwiera możliwości skalowania sprzedaży i wejścia na rynki wcześniej nieopłacalne operacyjnie.

- 100% automatyzacja – algorytm detekcji działa całkowicie autonomicznie, bez potrzeby ręcznej konfiguracji, co eliminuje błędy ludzkie i zwiększa standaryzację wyników.

- Ekspercka precyzja – granice pików były zgodne z referencyjnymi oznaczeniami ekspertów w ponad 95% przypadków, co potwierdza wiarygodność algorytmu w zastosowaniach laboratoryjnych i przemysłowych.

- Wydajność obliczeniowa – czas analizy sygnału wynosił poniżej 1 minuty na sprzęcie klasy Raspberry Pi, przy zachowaniu pełnej stabilności operacyjnej.

- Znaczące przyspieszenie analizy – automatyzacja parametrów skróciła czas całego procesu analitycznego nawet o 70% w porównaniu do metody manualnej.

- Gotowość produkcyjna i rozwojowa – system jest gotowy do integracji z oprogramowaniem klienta i może być rozwijany o kolejne funkcje, takie jak progowanie adaptacyjne czy obsługa bardziej złożonych sygnałów.

Jak w 3 miesiące ograniczono przestoje i zwiększono efektywność bez ingerencji w linię produkcyjną

Design, Development, DevOps czy Cloud – jakiego zespołu potrzebujesz, aby przyspieszyć pracę nad swoimi projektami?

Porozmawiaj o swoich potrzebach z naszymi specjalistami.